Bauwagen-Projekt "Tausomobil"

Die Projektidee

In Zusammenarbeit zwischen der Tausschule Backnang und der SDW Rems-Murr entsteht ein Schülerprojekt, an dessen Ende ein mobiles Klassenzimmer stehen wird, das dann im Backnanger Schulwald und an der Schule im waldpädagogischen Einsatz ist.

"Der Weg ist das Ziel" - unter diesem Motto soll dieses "Tausomobil" von den Schülerinnen und Schülern unter Anleitung selbst entworfen und gebaut werden.

Projektziele

- Die Schüler/innen lernen den gesamten Produktionsweg des Baustoffs Holz vom Wald über die Waldarbeit, das Sägewerk, die Schreinerei zum Halbfertigprodukt "Bretter und Balken" kennen.

- Die Schüler/innen sammeln Erfahrung in der Planung eines Projekts.

- Sie übernehmen Verantwortung bei der Planung und Umsetzung des Projekts.

- Sie eignen sich holzwerktechnische Fertigkeiten an.

- Sie lernen und üben in diesem Projekt die Zusammenarbeit als Team.

Ausgangslage

Da es trotz intensiver Suche nicht möglich war, einen gebrauchten Bauwagen in der gewünschten Größe zu erstehen, fiel die Entscheidung, das Fahrgestell bei der Firma JochenMüller in Deißlingen zu kaufen, die sich auf Zirkus- und Schäferwagenbau spezialisiert hat. Der eigentliche Aufbau wird dann unter Anleitung von den Schülerinnen und Schüler 2017 selbst gebaut werden.

Finanziert wird das Projekt aus Schulmitteln, Drittmitteln sowie aus Sponsorengeldern.

Projektchronologie

1) Waldarbeit - Fällen eines Baumes

Dass es intensiver Vorbereitung bedarf, im Wald "Holz zu machen" führte Forstrevierleiter Reiner Brujmann den Teilnehmern im Backnanger Plattenwald vor Augen: Waldarbeit birgt viele Gefahren. Deshalb muss der Arbeitsplatz weiträumt abgesperrt werden, um Waldbesucher nicht zu gefährden. Forstwirtschaftsmeister Joachim Müller präsentierte seine komplette Ausrüstung, von der Schutzkleidung, dem Helm mit Visier und Ohrenschutz, über die Handschuhe, die Schnittschutzhose und die Sicherheitsschuhe. "Diese Spezialhose ist zwar im Sommer ziemlich warm, aber trotzdem notwendig, denn wenn sich der Waldarbeiter versehentlich ins Bein sägen würde, würde sich die in der Hose befindliche Sicherheitsschicht blitzschnell in der Motorsäge verfangen, diese stoppen und so Schlimmeres verhindern."

Eigentliches Arbeitsgerät des Forstwirts sind einige Motorsägen unterschiedlicher Größe, Leistung und Gewicht, dazu Fällkeile und Meßinstrumente, um das Holz nach der Fällung verkaufsfertig zuzurichten und gleich im Wald zu vermessen. "Denn das Volumen - im Wald in Festmetern angegeben -, nicht das Gewicht, wie etwa bei Mehl und Zucker, für den Verkaufspreis entscheidend," erklärt Revierleiter Brujmann.

Nach so viel Theorie folgte dann die noch spannendere Praxis. Eine rund 80jährige Fichte diente als Demonstrationsobjekt: Fachmännisch sägte Forstwirtschaftsmeister Müller einen Fällkerb heraus, der die Richtung vorgibt, in der der Baum fallen soll. Dann folgt von der entgegengesetzten Seite der Fällschnitt. Dabei wird der Baum jedoch nicht ganz durchgesägt, sondern es wird ein Stück Holz stehen gelassen. Nun wird der Baum mit Hilfe von Kunststoff oder Aluminiumkeilen, die in den Fällschnitt mit einem Hammer eingehauen werden, kontrolliert zu Fall gebracht. Aus sicherer Entfernung konnten die Schüler/innen miterleben, wie dieser tonnenschwere Baum sich langsam neigte und dann wuchtig auf den Waldboden krachte.

Am liegenden Baumstamm erklärten die Waldexperten, wie der Baum dann geästet, auf bestimmte Längen zugesägt werden und dann mit Schleppern und Seilwinde aus dem Wald an den nächsten LKW-befahrbaren Waldweg geschleppt werden.

Wie schließlich aus diesem Stamm ein Brett werden soll, darum wird es bei der folgenden Veranstaltung gehen.

Bildergalerie

Wir stellen uns vor, dass der im Wald gefällte Baum von einem Rückeschlepper mit Seilwinde an den Fahrweg transportiert worden ist, dort vom Fuhrunternehmer auf seinen Holztransporter aufgeladen wird und ins Sägewerk gefahren wird.

2) Sägewerk - Verarbeitung eines Stammes zu Brettern

Im Sägewerk Kälber in Großaspach werden die Projektteilnehmer durch Markus Kälber begrüßt und in seinen Zimmereibetrieb mit Sägewerk eingeführt.

Während im Abbundbetrieb (Bearbeiten und Zusammenpassen von Schnitt- und Rundholz für Tragwerke, Bauteile und Einbauteile.) Hochbetrieb herrscht, hat Markus Kälber die Gattersäge für eine Demonstration für die Schüler freigehalten. Zwei Fichtenstämme sollen vor den Augen der Gäste zu Brettern eingesägt werden. Dazu hat Markus Kälber den Stamm bereits auf einem Laufwagen, der auf Schienen rollt, vorbereitet. Er schiebt ihn in das jetzt wuchtig auf und ablaufende so genannte "Gatter", parallel in einen auf und abschwingenden Rahmen eingespannte Sägeblätter. Kurz bevor der Stamm die Sägeblätter erreicht, greifen zwei schwere Einzugswalzen den Stamm und führen ihn zur Säge. Mit schnellen, gleichmäßigen Schnitten wird zunächst die Seitenware - die so genannte "Schwarte" oder "Baumkante" vom inneren, wertvollen Stück, dem "Model" abgetrennt.

Dann heißt es für Markus Kälber, seine Muskeln spielen zu lassen, denn nun muss er die Sägeblätter von Hand umhängen und neue Blätter dazuhängen, um aus dem Model Bretter schneiden zu können. Ganz schön schwer sind die aus hochwertigem Stahl hergestellten, um die zwei Meter langen Sägeblätter: Zuerst werden sie eingehängt, dann mit einem genormten Abstandsstück auf die spätere Brettdicke eingestellt und zum Schluß mechanisch und hydraulisch gespannt. Dann wird der Model mit einer Kranzange auf einen neben der Gattersäge verlaufenden Waggon geladen und wieder vor die Säge transportiert. Dort wird er wieder umgeladen, um jetzt zum zweiten Mal, diesmal um 90° gedreht, durch das Sägegatter geschoben zu werden. Da die Sägeblätter-Abstände jetzt gleichmäßig auf etwa zwei Zentimeter eingestellt sind, ist das Endergebnis rasch für alle sichtbar. Und weil man Holz mit allen Sinnen erleben muss, riechen die Schüler nicht nur den wunderbaren Holzduft, sondern dürfen gleich beim Bretter-Aufschichten mit anpacken.

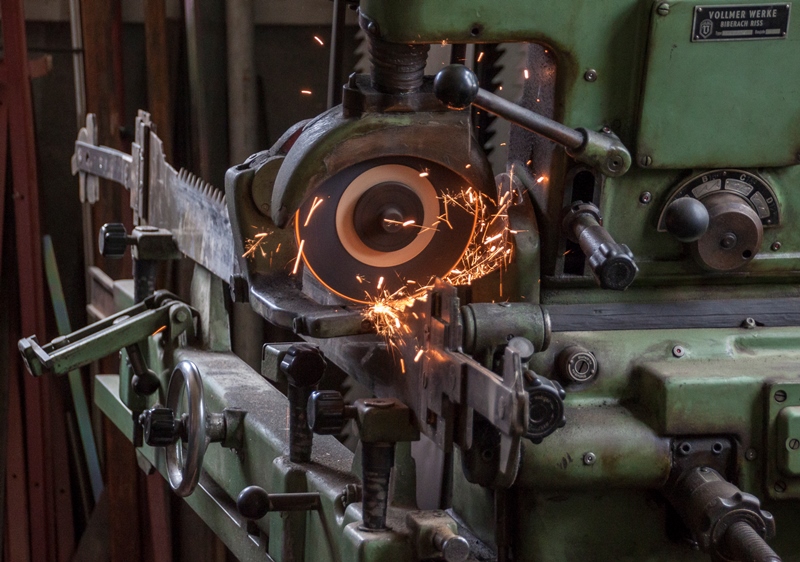

Klar, dass auch die Technik unter dem Gatter besichtigt wird: Das mächtige Schwungrad, das das Gatter, elektrisch betrieben - früher mit Wasserkraft über Mühlrädern - gleichmäßig auf und abstampfen lässt, beeindruckt. Damit die Brettqualität gleichmäßig hoch ist, müssen die Sägeblätter regelmäßig auf der Schärfanlage rasierklingenscharf geschliffen werden. Funken fliegen, wenn das Sägeblattstahl bis zu 10 Mal durch die Schärfanlage kreischt.

Die eingeschnittenen Balken und Bretter werden im Zimmereibetrieb von Markus Kälber gleich weiterverarbeitet, Bretter auch weiterverkauft an Schreinereien. Um die Qualität zu steigern und das Produkt noch wertvoller zu machen, wird es bei Bedarf auf einer große Hobelmaschine an allen vier Seiten gehobelt, sodass es fast streichelglatt ist. Dies geschieht durch sich mit höchster Geschwindigkeit drehende Metallrollen, in die an einer Seite scharfe Messer eingeschraubt sind, so dass die Messer nur wenige Millimeter über die Walze herausragen. Wird ein Brett oder Balken über diese Messerrollen geführt, so raspeln diese Rollen feine Späne vom sägerauen Holz ab. Ergebnis ist ein glattes Brett oder ein glatter Balken - das Produkt, das die Schüler später für den Ausbau des Bauwagenprojekts "Tausomobil" benötigen.

Kontakt: Zimmerei und Sägewerk Markus Kälber / Großaspach